化工储罐清洗

1.1化工储罐检测前清洗

根据(一)(1)《特种设备安全监察条例》; (2)TSG R0004-2009《固定式压力容器安全技术监察规程》(以下简称《固容规》); (3)TSG R7001《压力容器定期检验规则》; (4)GB150《钢制压力容器》; (5)GB151《管壳式换热器》; (6)GB12337《钢制球形储罐》; (7)GB18442《低温绝热压力容器》;(8)HG20585《钢制低温压力容器技术规定》压力容器外部检查,每年至少一次;

(二) 内外部检验,安全状况等级为 1 、2 级的,每 6 年至少一次;安全状况等级为 3 级的,每 3 年至少一次;

(三) 对固定式压力容器每两次内外部检验期间内,至少进行一次耐压试验,对移动式压力容器,每 6 年至少进行一次耐压试验;

(四) 投用后首次内外部检验周期一般为 3 年。

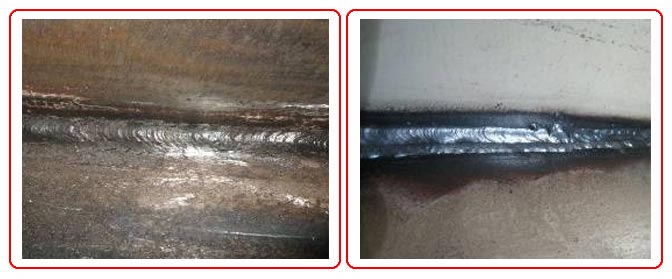

需要进行检验的表面,特别是腐蚀部位和可能产生裂纹性缺陷的部位,必须彻底清理干净,母材表面应当露出金属本体,进行磁粉、渗透检测的表面及其焊缝两侧各50mm应当露出金属光泽。进行超声波检测时焊缝两侧各150mm必须彻底清理干净,母材表面应当露出金属本体对于一些含有危化品的压力容器,检测前的清洗十分重要。即使罐内无残液,贸然打磨处理焊缝除锈等表面处理风险也是十分大的。罐内残余易燃易爆气体和窒息性有毒有害气体。仅仅采用通风手段也是无法完全确保安全。必须要有资质的清洗公司清洗达到动火标准。有限空间内气体不间断检测合格后,进行打磨抛光等表面处理。

1.2化工储罐动火前清洗

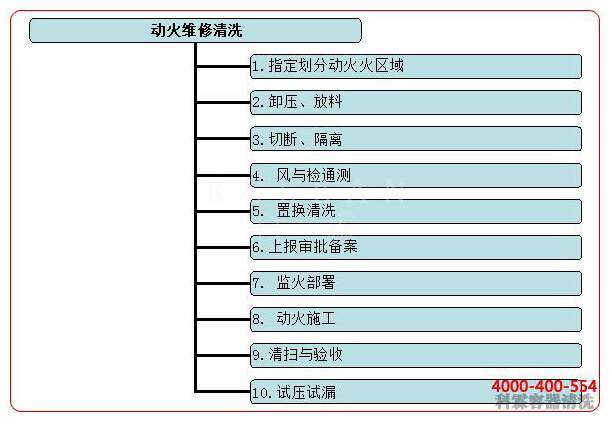

动火维修清洗的工作流程

流程内容简介

一、针对某个需要动火的单元一定要清楚容器内部和外部物料的易燃、易爆、腐蚀、有毒物料的危险特性,采取有针对性的安全技术措施。

二、划分动火区域

1、是确保动火设备管道内部没有易燃物,

2、是确保动火设备管道周边没有可燃物,切实实施切断、隔离、清洗、置换、通风等安全技术措施

3、切断管道并加设盲板,防止物料回流。

三、按动火证管理程序做好初审、复查、批准、监护、清理、验收等安全管理措施。

四、为方便管理,可在安全区域设立固定动火区。凡可拆卸并有条件移动到固定动火区焊割的物件,必须移至固定动火区内焊割,从而减少动火区域的动火工作。

五、卸压、放料

为避免设备管道因降温降压收缩不均匀,易产生应力而损坏的特点,要缓慢降低设备内的压力和温度,同时接好静电接地线。在放料过程中严格控制放料速度不大干1m/s,并注意观察有无异常情况。

六、切断、隔离

现场检修,要停止与侍检修设备相连接的运转设备系统。隔断与此台设备相连接的所有进出管,使检修、焊割的设备与其他设备(恃别是正常生产的设备)完全隔绝,以保证可燃物料等不能扩散到动火设备及其周围。

七、通风与检测

应打开容器的人孔、手孔、物料孔等,自然通风冷却,他可以用鼓风机对设备内部进行强制通风,通风冷却的同时可增加设备内部的氧气含量。动火检测分析就是对容器设备和管道以及周围环境的气体进行取样分析。动火分析不但能保证开始动火时符合动火条件,而且可以掌握焊割过程申动火条件的变化情况。

八、清洗、置换

容器及管道置换处理后,其内外部必须彻底清洗。防止可燃易爆介质被吸附在设备及管道内壁的积垢或外表面的保温材料中,液体可燃物附着在容器及管道的内壁上。如不御底清洗,由于温度和压力变化的影响,可燃物会逐渐释放出来,使本来合格的动火条件变成了不合格,从而导致火灾爆炸事故。做好隔绝清洗工作之后,把容器及管道内的可燃性或有毒性介质彻底置换。常用的置换介质有氮气等惰性气体。

九、审批

由动火负责人对现场进行检查,重点是设备及管道内部和周边环境及地沟是否确保没有可燃物。由生产车间或动火负责人到安全管理部申请动火作业证。安全管理部的安全管理人员应该到现场核查,符合动火条件予以批准,不符合动火条件要说明情况落实重新清洗置换的措施。对有较大易燃、易爆、腐蚀、有毒物料特殊作业场所动火,安全管理部要会同生产、技术、设备等部门会商并报公司分管安全的副总经理或总工程师审批。

十、动火

动火人要查验动火证并熟悉作业现场情况。如不符合动火条件,有权拒绝执行并立即向公司安全管理人员报告。在动火过程中要及时观察周边环境变化,如有异常立即停止动火并报警。特殊作业动火主要有带压不置换动火和登高焊割动火。带压不置换动火。就是严格控制含氧量,使可燃气体的浓度大大超过爆炸上限,然后让它以稳定的速度,从管道口向外喷出,并点燃燃烧,使其与周围空气形成一个燃烧系统,并保持 (微正压)稳定地连续燃烧。然后,即可进行焊补作业。带压不置换动火法不需要置换原有的气体,有时可以在设备运转的情况下进行。

十一、监火

监火人必须具有一年以上本公司本岗位工龄,懂生产操作规程,懂灭火器材的使用方法,懂报警方法,懂急救措施,工作责任心强,动作敏捷,站在便于观察周边情况和便于扑灭溅落火花的位置。动火现场配置2台以上的灭火器,配备浇灭火花的水管。戴好安全帽和防护眼镜。监火期间不得离岗,不得兼作其他工作。

十二、清扫与验收

动火结束后,要在关闭进料阀和关停相连接设备运转系统的情况下拆除盲板,连接好相关管道,同时要防止物料泄漏溅落。监火人要会同动火人清扫动火现场,防止有遗留火种。符合安全要求后方可离开现场,并及时向动火负责人报告任务完成情况。

十三、试压试漏

对动火维修以后的设备及管道在使用前应进行试压,检查焊接点泄漏情况。试压方式主要有水压相气压。对密封要求较高的设备管道在气压试验过程中可以用肥皂水检查,也可以在惰性气体中加人体积比为1的氨气,在检查点帖上硝酸银试纸,如试纸发黑则是泄漏点。

十四、非正常天气不动火

在雨、雪天气,夜晚照明不够,6级以上大风,特别重要节假日,高温季节中午室外动火,原则要求不动火。在动火过程中如有登高、进罐作业还要按规定办理登高作业

证、进罐作业证。

1.3化工储罐介质、物料、油品换装

一、为何要进行介质的换装清洗?

为防止混油或容器污染变质,不同性质的油品不能相混,否则会使油品质量下降,严重时会使油品变质。特别是各种中高档润滑油,含有多种特殊作用的添加剂,当加有不同体系添加剂的油品相混时,就会影响它的使用性能,甚至会使添加剂沉淀变质。

1、润滑油中混入轻质油,会降低闪点和粘度;

2、食品机械油脂混入其它润滑油脂,会造成食品污染;

3、溶剂防止各种油品相混或污染,油中混入车用汽油会使馏程不合格并增加毒性。

二、防止各种油品相混或污染方法措施及注意事项?

一)、为防止各种油品相混或污染,在卸收、输转、灌装、发运等过程中发生污染,应根据油品的不同性质,将各管线、油泵分组专用,不同性质的油品,不要混用,如必须混用时,要清扫管线余油,在管线最低位置用真空泵抽取余油或用过滤后的压缩空气清扫,有条件的也可用惰性气体或蒸汽清扫,并经检查确认清洁后放可使用。

二)、容器(储油罐)介质换装清洗注意事项:

1、物理清洗不能彻底除去原介质的残存;

2、容器(储油罐)有防锈防腐涂层玻璃;

3、化学清洗防止对原材质的损伤;

4、原涂层与待装介质兼容性;

5、新涂层基底前处理;

6、待装介质的预洗处理;

7、溶剂油不允许用含铅汽油管线;

8、特种用油和高档润滑油要专管线专泵输送。

1.4化工储罐除锈防腐

一座从未储存过油品的储罐进行防腐,工序相对简单,操作起来也是比较容易的,但如果对一座已储存油品而还在运行中的储油罐进行防腐,工序相对繁琐,操作起来也是很麻烦。储油罐防腐维修工作中除锈是非常重要的一个环节,除锈的质量直接影响了防腐的质量。油罐外壁防腐除锈最常用方法有电动工具(磨光机)除锈和机械除(喷砂机、抛丸机)锈两种方法。对于还在运行中的储油罐的除锈首先考虑的是安全问题。

油罐防腐除锈中常见的除锈工艺有两大类:一是电动工具(磨光机)除锈;二是除锈机械(喷砂机、抛丸机)除锈。电动除锈、干法喷砂除锈、抛丸除锈由于在施工过程中易产生火花、出于安全考虑、这两种工艺不适用正在使用中的油罐,使用中的油罐须采用防爆、防静电的施工工艺。鉴于现场勘查的实际情况、结合我公司的强项推荐贵公司采用如下两种方案进行防腐处理。

一、 化学脱漆剂脱漆,高压水枪清洗,化学除锈剂除锈防锈,然后再喷 涂、刷涂油漆。

二、 湿法喷砂脱漆、除锈,高压水枪清洗,化学除锈剂除锈防锈,然后 再喷涂、刷涂油漆。 化学脱漆剂脱漆,优点是效果好、脱漆彻底,绝无静电或火花;缺点是使用成本高、施工进度慢。 高压水枪冲洗,优点是处理效率高,效果好,成本低;缺点是不防锈,废水处理需考虑。 化学除锈剂除锈,优点是除锈彻底(特别是凹槽处),防锈效果好(除锈后、室外自然状态下两三个月无锈蚀),油漆附着力好,不会产生静电、防爆。缺点是单独使用时流平不会,漆面的平整度不好

广东化学储罐清洗找科霖